「たぶんここやな」勘を再現可能にする7つの分解脳

✅STEP1(上位):優先順位を“科学”で決める

① これの損失はいくら?💴

→ 1回あたりの損失は?

② 「成果」の決め打ち基準は?🎯

→ ボーダーラインは?

③ 一定の期間で何回起きてる?📈

分析・KPI・インサイト

✅STEP2(下位):ベテランの勘を“再現発生装置”に載せる

④ いつ・どの時点で起きる?⏱️

→ 工程/ロット/段取り替え直後/時間帯…再現条件は?

⑤ 現場の直感で、原因トップは?🧠

→ ベテラン仮説トップ1は?

ここで重要なのは、勘を“測れる形”に変えること。

-

「当たりが怪しい」→ 当たり痕の分布

-

「刃が寝てる」→ バリの方向性

-

「素材が違う」→ 硬さ・板厚ばらつき・ロット差

“観測できる言葉”に変換した瞬間、勘は資産になります。 📚

⑥ 絶対に外せない制約は?🚫

→ 触れない前提(設備・材料・納期・安全)を明文化

⑦ まず、最初の打ち手で実証するなら、どこから?🧪

→ “気づく一手目”は何?

-

加工条件を1つだけ変える

-

1ショットだけ取る

-

1工程だけ切り出す

-

1箇所だけ当たり確認する

勘を資産化できる現場は、何が違う?📚

違いは「うまくやる」ではなく、保存できる形にする。

✅ 勘が共有される(言語化)

✅ 勘が継承される(教育できる)

✅ 勘が再現される(検証できる)

✅ 勘が改善される(精度が上がる)

属人化から抜ける現場は、“ベテランの一言✨”を、その場で7つテンプレに描く。✍️

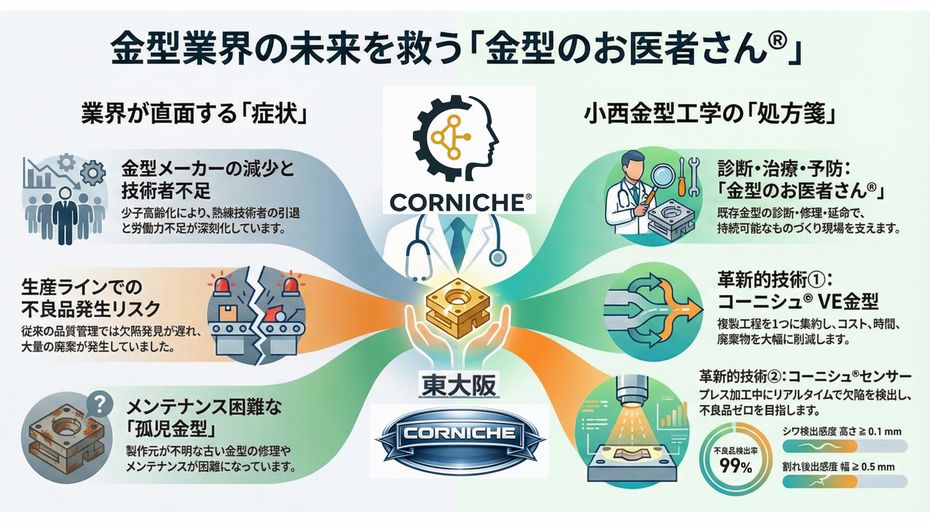

稼ぐ金型は当社の商標登録です。

#暗黙知 #技能伝承 #ナレッジマネジメント #製造業 #現場改善 #品質管理 #問題解決 #意思決定 #ものづくり #金型 #東大阪 #CORNICHE #金型のお医者さん #CornicheAcademy

0729813477

0729813477

s@konishi-kanagata.co.jp

s@konishi-kanagata.co.jp