金型専門カウンセリングラボ 📱0729813477

ご相談ください‼

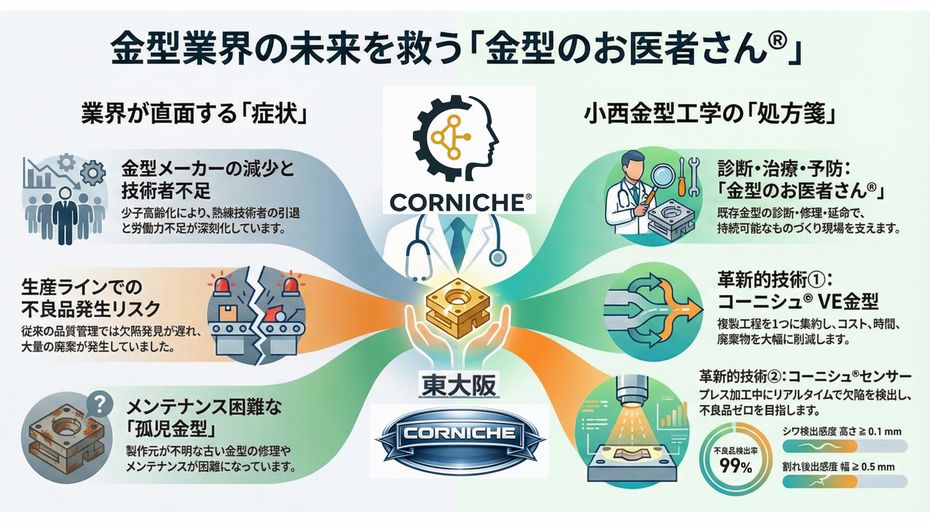

【現状診断(Problem Identification)】

・プレス加工時の金型の弾塑性応答、摩耗・損傷、精度低下の発生要因を科学的に分析

・生産ラインのボトルネックを特定し、改善可能な要素を抽出

【最適解の設計(Solution Design)】

CAEシミュレーションを活用し、塑性変形による金型の累積的な形状変化を予測し、最適な金型構造を設計

摩耗・破損メカニズムを解析し、表面処理や潤滑管理を最適化

【実行・検証(Implementation & Evaluation)】

暗黙知(職人技)、形式知(科学的知見)、経験値(現場実績)、ノウハウ(ベストプラクティス)を統合し、持続的な改善策を提供

実際の生産プロセスに適用し、効果を検証・フィードバック

【事例:塑性加工による金型精度低下への対応】

プレス加工では、材料に高い圧力が加わることで、金型の弾塑性挙動が繰り返され、局所的な残留ひずみや幾何学的変化が生じることがあります。この現象は累積的に進行し、金型の寸法精度のズレや成形品質のばらつきを引き起こす要因となります。

従来、この課題は試作と修正を繰り返すことで対応していましたが、時間とコストがかかるうえ、根本的な解決には至らないケースが多く見られました。当社では、CAE解析(形式知)と職人の加工経験(暗黙知・経験値)を融合し、最適化を行います。

金型専門カウンセリングラボ 📱0729813477

ご相談ください‼

Mold Specialist Counseling Lab 📱0729813477

Please consult us‼

[Current situation diagnosis (Problem Identification)]

-Scientific analysis of the causes of the elastic-plastic response of the mold during press processing, wear and damage, and accuracy degradation.

-Identify bottlenecks in the production line and extract elements that can be improved.

[Optimal solution design (Solution Design)]

Utilize CAE simulation to predict cumulative shape changes of the mold due to plastic deformation and design the optimal mold structure Analyze wear and damage mechanisms and optimize surface treatment and lubrication management.

[Implementation & Evaluation]

Integrate tacit knowledge (craftsmanship), explicit knowledge (scientific knowledge), experience (on-site performance), and know-how (best practices) to provide sustainable improvement measures Apply to actual production processes and verify and feedback the effects

[Example: Responding to deterioration of mold accuracy due to plastic processing]

In press processing, high pressure is applied to the material, which causes the elastic-plastic behavior of the mold to be repeated, resulting in localized residual strain and geometric changes.

This phenomenon progresses cumulatively, causing deviations in the dimensional accuracy of the mold and variations in molding quality.

Traditionally, this issue was addressed by repeating prototyping and correction, but it was time-consuming and costly, and in many cases it did not lead to a fundamental solution.

We combine CAE analysis (explicit knowledge) with the processing experience of craftsmen (tacit knowledge and experience) to perform .

Mold Specialist Counseling Lab 📱0729813477

Please consult us!

0729813477

0729813477

s@konishi-kanagata.co.jp

s@konishi-kanagata.co.jp