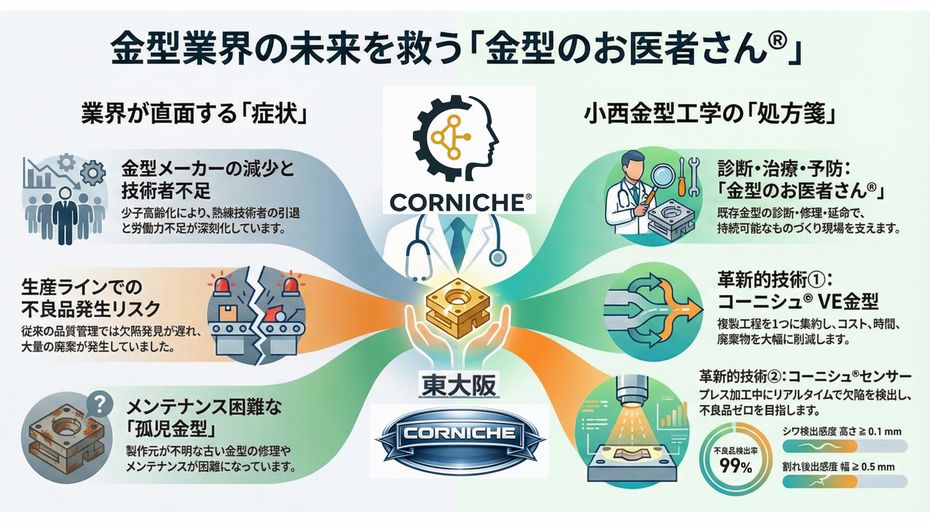

金型業界の「医療モデル」“診断・治療・予防”金型のお医者さん🩺🧰

「金型」は、量産のマザーツール・マザーハート。製作元不明金型の図面ナシ

でもその心臓部がいま、静かに、しかし確実に弱っている——。

人が減り、技能が継承されず、現場はギリギリで回り、そして不良は“工程の後ろ”で見つかって廃棄が増える。

さらに厄介なのが、製作元が不明な古い金型=製作元不明金型の図面ナシ。直したくても直せない。

**「金型を“医療”として扱う」**という、産業構造を変える提案です。

-

金型業界の課題は、“慢性疾患”化している

-

解法は 診断→治療→予防 の「医療モデル」:再現性が高く、属人性を下げられる

-

コーニシュの処方箋は2本柱

-

VE金型:工程集約でコスト・時間・廃棄を削る

-

センサー:プレス中に欠陥をリアルタイム検知して不良ゼロに近づける

-

-

成果は「気合」ではなく、**KPI(検出率・廃棄・停止時間・品質コスト)**で説明できる

1. 業界が直面する「3つの症状」—原因は“技術”より“構造”にある

画像の左側は、現場の痛みを3つに整理しています。

症状①:金型メーカーの減少と技術者不足

少子高齢化で熟練者が引退し、労働力不足が深刻化。

ここで問題なのは「人数が足りない」だけではなく、技能が“暗黙知”のまま消えることです。

症状②:生産ラインでの不良品発生リスク

従来の品質管理は“後工程で見つける”設計になりがち。

欠陥発見が遅れれば、大量廃棄=品質コストの爆発につながります。

症状③:メンテナンス困難な「孤児金型」

製作元不明・図面なし・履歴なし。

この状態は医療で言えば「カルテがない患者」。診断難易度が跳ね上がります。

2. 処方箋は「診断・治療・予防」—“金型のお医者さん®”という設計思想薬💊

右図イラスト

診断・治療・予防:『金型のお医者さん®』

既存金型の診断・修理・延命で、持続可能なものづくり現場を支える

**現場が続く仕組み(サステナブルな保全モデル)**に進化

医療モデルを、工学に翻訳すると

-

診断(Diagnosis)=現状の状態推定(摩耗・変形・偏心・ガタ・温度影響など)

-

治療(Treatment)=修理・再研磨・条件最適化・工程再設計

-

予防(Prevention)=インプロセス監視+保全計画+標準化(属人性の低下)

3. 革新的技術①:コーニシュ®VE金型 —「工程を減らす」は最強の品質対策

画像の記載:

「複数工程を1つに集約し、コスト、時間、廃棄物を大幅に削減」

**Value Engineering(価値工学)**の本質は、価値を落とさずにムダを消すこと。

工程が多いほど、

-

段取りが増える

-

調整ポイントが増える

-

誤差が積み上がる

-

不良の発生点が増える

つまり 工程集約=品質の母数を減らす という、かなり学術的に強い独自手法です。

4. 革新的技術②:コーニシュ®センサー —「不良は製品ができる瞬間、そのときに見つける」

画像の記載:

-

プレス加工中にリアルタイムで欠陥を検出し、不良品ゼロを目指す

-

不良品検出率 99%(図内表記)

-

シワ検出感度:高さ ≥ 0.1 mm

-

割れ検出感度:幅 ≥ 0.5 mm

-

後工程検査:事後検知(Late detection)

-

インプロセス検知:早期検知(Early detection)+即時フィードバック

不良が出てから止めるのではなく、

不良の兆候を見て止める(あるいは条件を戻す)設計KPに近づきます。

6. 定量モデル:

センサー(インプロセス)とVE金型(工程削減)は、内部失敗コストを直撃で下げるのが強い。

7. “東大阪”の地域物語

東大阪は、現場の知恵と技能で日本の製造を支えてきた象徴的な土地です。

だからこそ、ここで提案される「金型のお医者さん®」は

単なる企業サービスではなく技能の“医療化(標準化・可視化)”による産業の延命というメッセージ。

製造業の未来は、派手なDXだけで決まらない。

“現場が回り続ける地域デザイン”で決まる。

8. 最後に:あなたの現場の「症状」はどれですか?

-

技能者を育てたい

-

不良が後工程で発覚する

-

製作元不明の金型を抱えている

-

工程が多く、段取りが増え続けている

0729813477

0729813477

s@konishi-kanagata.co.jp

s@konishi-kanagata.co.jp